Es ciencia…

Este agosto 6 entradas técnicas indisociables, sobre la fabricación de la cola, extracto de nuestra propia practica y de las experiencias de los mejores profesionales de la onduladora.

1.-Reduce el consumo de cola en el cartón corrugado y gana en eficiencia.

En un contexto donde los precios del almidón suben sin pausa, reducir el consumo de pegamento en la COCINA DE COLA se ha convertido en una prioridad para muchas plantas de corrugado. Pero cuidado: reducir por reducir, sin criterio, puede salir caro si afecta al rendimiento o genera problemas de desprendimiento.

En esta nueva entrada “extra de verano” NTB también te mostraremos cómo reducir la aplicación de cola de forma segura, efectiva y sostenible, aprovechando herramientas técnicas reales.

El almidón: gran responsable final del coste de la cola

Hace unas décadas, el coste por kilo de cola era casi anecdótico (E/0,02_0,03 €/kg). Hoy en día ronda, dependiente del volumen de consumos, un 800% más €/kg o más, y en grandes consumos/año E/200tn_500tn esto se traduce en miles de euros extra cada mes.

El almidón representa el mayor componente de coste en la formulación del pegamento. Reducir su uso, o “hacerlo rendir más», es clave para mantener su rentabilidad.

¿Reducir el almidón directamente? Cuidado…

Puede parecer lógico reducir la concentración de almidón para bajar el coste. Pero en la práctica, es una estrategia de alto riesgo:

- Sólidos bajos = viscosidad más inestable

- Menor control reológico

- Mayor tendencia al despegue en frío o en caliente

- Menor margen de error en la operación

Trabajar al borde del error no es ahorro. Es una bomba de relojería.

¿Qué recomendamos? Sólidos E/24_27% + mejora reológica

La estrategia más segura y eficiente es:

- Mantener sólidos entre 24–27%, según la composición a pegar.

- Utilizar un aditivo reológico de refuerzo como COMPACK GLUE.

Con esta combinación, nuestros clientes han conseguido reducir hasta un 8% el consumo de cola sin perder calidad ni adhesión.

¿Por qué funciona? Tixotropía al rescate

El secreto está en el cambio reológico que aporta nuestro aditivo. El comportamiento del pegamento se vuelve tixotrópico:

- En movimiento (rodillo, bomba, sistema): menor viscosidad → mejor transferibilidad

- En reposo (al llegar al papel): viscosidad se recupera → mayor permanencia y mejor anclaje

Y eso no es todo: cuando el pegamento entra en contacto con las capas de papel y se “aprisiona”, la presión favorece que migre hacia dentro de la fibra, en vez de evaporarse o escurrir.

Resultado: “un poco menos de cola”, más efectiva la unión.

Menos cola = Menos agua

Reducir el volumen de cola aplicada implica reducir también el contenido de agua. Y eso tiene muchas ventajas operativas:

- Menos calor necesario en la zona de secado

- Posibilidad de aumentar la velocidad de máquina

- Menor riesgo de ondulación por humedad residual

- Reducción en el desperdicio por deformaciones o despegues

Además, una lámina menos húmeda se enfría antes y es más estable estructuralmente. También mejora el apilado en línea y la impresión posterior.

¿Cómo aplicar menos cola de forma segura?

Reducir el consumo no es cuestión de “cerrar un poco el gap y ya”. Debe ser un ajuste técnico medido (consúltelo con nuestra técnico especializada Srta. Chary Abonjo). Aquí van las claves:

- Revisa y calibra los gaps de aplicación

- Asegúrate de trabajar con el mínimo GAP seguro según tipo de onda y gramaje.

- Verifica el estado de los rodillos

- Celdas limpias y bien definidas son clave para aplicar la cantidad justa.

- Controla la viscosidad real de la cola

- Usa viscosímetros con rutina y define un rango ideal post-aditivo.

- Apóyate en pruebas objetivas (PIN)

- Para verificar si, con menos cola, sigues obteniendo la misma resistencia de pegado.

Conclusión técnica

Reducir el consumo de cola es posible y recomendable, pero solo si se hace con control técnico.

La combinación óptima es:

- Sólidos bien definidos (24–27%)

- Aditivo que mejore la reología (tixotropía controlada)

- Gaps ajustados

- Seguimiento continuo

Así no solo ahorras almidón. También ahorras energía, reduces problemas y aumentas la productividad.

2.-Controla el efecto salpicadura en tu colada: no desperdicies ni una gota.

En el mundo del cartón ondulado, hay un enemigo silencioso que a veces pasa desapercibido… hasta que ves el desastre en la máquina o te das cuenta de que la humedad del núcleo está por las nubes. Hablamos del famoso efecto salpicadura. Si alguna vez has visto la cola reventar entre el rodillo y el papel, sabrás de lo que hablo.

¿Qué es exactamente el efecto salpicadura?

Es ese momento incómodo en el que el pegamento no se transfiere limpiamente a la cresta de la onda, sino que forma filamentos largos que acaban estallando y salpicando adhesivo por todo el núcleo corrugado.

Resultado: más humedad, menos adhesión, más riesgo de despegue. Y lo peor… mucho desperdicio de cola que no pega nada.

¿Por qué ocurre?

Hay dos causas principales:

Baja viscosidad del pegamento

Cuando la cola es muy fluida, y la máquina va lanzada a buena velocidad, el pegamento no “aguanta” y acaba saliendo disparado. Solución:

- Bajar la velocidad (cosa que nadie quiere)

- O ajustar la viscosidad (¡esto sí interesa!)

Alta estructura del pegamento (también llamada filamentosidad)

Es esa capacidad del adhesivo para formar hilos al estirarse. Un poco de estructura es necesaria, pero demasiado y se vuelve un problema.

La famosa prueba “dedo a dedo”

Sí, esa que hacemos todos alguna vez: sumerges pulgar e índice, separas y miras el hilo. Si el filamento estira más de 1 cm, ¡mal asunto!

Es una prueba útil pero subjetiva. En otros mercados ya usan equipos que miden la filamentosidad de forma objetiva… aquí seguimos con los dedos, pero al menos con criterio.

¿Qué influye en la filamentosidad?

- Tipo de almidón

Yuca y trigo suelen generar más filamentos que maíz.

- Formulación del pegamento

En especial la 1ª fase: si hay exceso de bórax o un mal equilibrio con la sosa, aparece el villano llamado metaborato, que estira los hilos como si fueran chicle.

¿Cómo lo solucionamos?

Aquí van varias estrategias prácticas:

- Revisa la relación sosa x bórax

Si reduces ambos en proporción, baja el metaborato y la cola se porta mejor.

- Controla el tipo de almidón

¿Estás usando almidones que tienden al “hilado”? Replantea tu proveedor o mezcla.

- ¿Problema persistente? Añade un modificador reológico

Nuestro aditivo COMPACK GLUE es tu aliado de refuerzo.

¿Qué hace?

- Refuerza y reduce la filamentosidad

- Da a la cola una estructura corta y controlada

- Mejora la transferencia entre rodillo y papel

- Posibilita el aumento de velocidad

Conclusión técnica

El resultado: menos cola, más unión y menos problemas

Controlar la estructura del pegamento no es un lujo, es una necesidad si quieres velocidad, eficiencia y cero defectos en la salida de tu onduladora.

¿Notas exceso de humedad? ¿Ves salpicaduras en las ondas? ¿Te falla la adhesión sin razón aparente? Es hora de revisar la estructura de tu pegamento. Y si lo necesitas, en NEWTEC te ayudamos a dejar tu formulación a punto, sin adivinanzas.

3.-Control de temperatura en la cola: el termostato invisible del buen encolado.

En el mundo del cartón ondulado, el pegado no es solo cuestión de cantidad, formulación o tipo de papel. La temperatura —en todas las fases del proceso— puede ser la gran aliada o el mayor obstáculo para un encolado eficiente, limpio y sin defectos.

Y aunque muchos lo subestiman, el control térmico es uno de los ajustes más importantes para garantizar la estabilidad de la cola y maximizar la velocidad de máquina sin desprendimientos.

Etapa 1: Temperatura del agua en la preparación

El agua es el primer ingrediente que entra en contacto con el almidón. Si no está en el rango correcto, el proceso empieza mal desde el principio.

¿Qué tener en cuenta?

- Agua reutilizada o fresca: no debe superar los 45 °C

- Temperaturas altas = almidón se gelatiniza prematuramente = formación de grumos

- Ideal: agua a temperatura ambiente o ligeramente tibia (35–38 °C en métodos High Shear)

Una cocción prematura genera mezcla inconsistente y afecta la estabilidad reológica.

Etapa 2: Cocción de la cola (1ª fase)

El corazón del proceso: aquí es donde el almidón se convierte en matriz adhesiva. Según el método, los parámetros cambian:

Método High Shear:

- Iniciar a 35–38 °C

- Finalizar por debajo de 55 °C

- Evitar gelatinización completa → el almidón de la 2ª fase debe quedar intacto

Método Stein Hall:

- Agua inicial: temperatura ambiente

- Temperatura máxima de cocción (1ª fase): 80 °C

- Usar agua fría antes de pasar a la 2ª fase

Temperatura final de la cola: siempre ≤ 55 °C

Una temperatura más alta = almidón se cocina de más → viscosidad inestable y rendimiento deficiente.

Etapa 3: Temperatura de uso en máquina

Una vez preparado, el pegamento se almacena en tanques y se bombea al sistema de encolado. También aquí hay que cuidar la temperatura.

Recomendaciones clave:

- No superar los 45 °C en el punto de uso

- Por encima de ese valor, los gránulos de almidón comienzan a hincharse

- Resultado: aumento descontrolado de viscosidad, riesgo de taponamientos, salpicaduras y consumo excesivo

Etapa 4: Temperatura del papel

Aquí entra la verdadera interacción térmica: papel caliente + pegamento → gelatinización. Pero hay que mantener el equilibrio.

Valores orientativos:

| Posición | Rango óptimo |

| Cabecera (liner) | 75–85 °C |

| Forros o flautas | 70–80 °C |

El papel debe estar lo suficientemente caliente para activar el gel de la cola, pero no tanto como para sobre-gelatinizar instantáneamente y causar uniones débiles tipo “cremallera”.

Etapa 5: Punto de gelificación de la cola

El punto de gel es la temperatura a la que el pegamento gelatiniza completamente. Está influenciado por:

- Formulación de la cola (relación soda/almidón)

- Presencia de aditivos

- Tipo de almidón usado

Normalmente se trabaja entre 56 y 60 °C

Si el punto de gel es alto:

- Se necesita más temperatura en la mesa caliente

- Mayor consumo energético

- Más riesgo de secado superficial

Si el punto de gel es bajo:

- Hay que controlar muy bien la temperatura del papel

- Riesgo de gelatinización prematura = efecto “cremallera”

Etapa 6: Temperatura de la mesa caliente

Es la fase crítica de fijación y secado. Aquí es donde el pegamento gelatiniza y se estabiliza la unión.

Rango recomendado:

- 160–180 °C, ajustado según:

- Velocidad de máquina

- Longitud de la mesa

- Cantidad de cola aplicada

- Punto de gel de la cola

Más cola o gel point más alto → más calor necesario

Menos cola o gel point más bajo → se puede trabajar con menos temperatura

¿Cómo mejora esto con COMPACK GLUE?

El uso del aditivo COMPACK GLUE permite una reología más controlada y un mejor anclaje de la cola, lo que se traduce en:

- ✅ Reducción de la cantidad aplicada

- ✅ Punto de gel más estable

- ✅ Menor necesidad de calor

- ✅ Mejor rendimiento a temperaturas más bajas

Resultado: menor consumo de energía, reducción del riesgo de despegue y posibilidad de aumentar la velocidad de línea.

Conclusión técnica

Controlar la temperatura no es un lujo. Es un estándar de calidad.

Desde el agua inicial hasta la mesa caliente, cada etapa tiene un rango óptimo y una influencia directa en:

- Estabilidad de la cola

- Transferencia uniforme

- Adhesión segura

- Ahorro energético

- Rendimiento general de la corrugadora

¿Estás trabajando con los valores adecuados? ¿Has comprobado tu punto de gel? ¿Tienes un sistema que mantenga la temperatura bajo control en todas las fases? Si no es así, podrías estar perdiendo más de lo que imaginas.

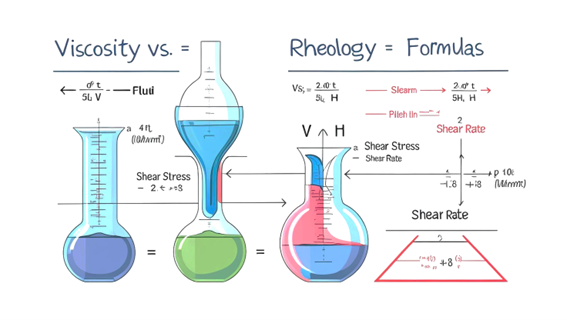

4.-Viscosidad vs reología: claves para entender cómo se comporta la cola en la corrugadora.

Cuando hablamos de adhesivos para cartón ondulado, dos conceptos aparecen constantemente: viscosidad y reología. Aunque a menudo se usan como sinónimos, no son lo mismo, y comprender sus diferencias puede marcar la diferencia entre una producción estable y un desastre de desprendimientos, salpicaduras y cuellos de botella.

¿Qué es la viscosidad?

La viscosidad es la resistencia que opone un líquido a fluir. En el caso de la cola, está directamente relacionada con la cantidad de almidón gelatinizado en la primera fase y con el nivel de reticulación provocado por el bórax.

En el pegamento:

- Más almidón cocido en 1ª fase = mayor viscosidad.

- Bórax genera reticulación con el almidón → atrapa más agua → aumenta la viscosidad.

Pero la viscosidad no es constante. La cola para corrugado es un fluido no newtoniano, lo que significa que su viscosidad cambia bajo esfuerzo. Cuanto más se agita o bombea, más fluido se vuelve. Sin embargo, si se deja en reposo, recupera parte de su viscosidad.

El problema: en ambientes alcalinos y bajo cizallamiento continuo, las moléculas reticuladas tienden a romperse → la viscosidad baja con el tiempo.

¿Y la reología?

La reología estudia cómo se comporta un material (fluido o semisólido) bajo la acción de fuerzas. A diferencia de la viscosidad, que es un número en un momento dado, la reología describe el comportamiento dinámico de la cola durante su recorrido completo:

- Desde la mezcla y el bombeo

- Pasando por el rodillo aplicador

- Hasta el momento crítico de la transferencia y anclaje sobre el papel

¿Qué implica esto?

- Una cola con buena viscosidad pero mala reología puede fluir bien, pero no quedarse donde debe.

- Uno con reología optimizada fluye bien cuando se le exige (bomba, rodillo), pero se estabiliza rápido en el papel, formando una unión sólida.

Viscosidad baja ≠ eficiencia

Reducir la viscosidad puede facilitar la transferencia… pero tiene consecuencias:

- Se pierde agua antes de llegar a la mesa caliente → poca gelatinización

- Aparecen efectos de desprendimiento por falta de anclaje

- Aumentan las salpicaduras y el consumo innecesario

- Se compromete la resistencia de la lámina

¿Cómo ayuda COMPACK GLUE?

El aditivo COMPACK GLUE no es un espesante. Es un modificador de reología que transforma el comportamiento de la cola en un fluido tixotrópico.

¿Qué es un tixotrópico?

Es un fluido cuya viscosidad disminuye al moverse (cuando se bombea o agita) y aumenta rápidamente al detenerse o presionarse (cuando se aplica y fija sobre el papel).

Con COMPACK GLUE:

- La cola fluye con facilidad durante el proceso ]→ mejor transferencia

- Al tocar el papel, se solidifica rápidamente → mejor anclaje

- Se reduce la necesidad de agua → menos energía de secado

- El comportamiento se mantiene estable incluso bajo cizallamiento y ambiente alcalino

COMPACK GLUE ofrece una reticulación más estable que el bórax, gracias a su mayor tamaño molecular y estructura diseñada para resistir condiciones industriales.

Resultado en planta

Con una reología optimizada, el pegamento:

- Se transfiere mejor del rodillo a la cresta de la onda

- Se estabiliza donde debe

- Se usa en menor cantidad

- Reduce el riesgo de desprendimiento

- Mejora la calidad del encolado a alta velocidad

Y todo sin necesidad de alterar drásticamente la formulación o el coste por kilo de cola.

Conclusión técnica

| Concepto | Viscosidad | Reología |

| Qué mide | Resistencia al flujo | Comportamiento del flujo bajo fuerzas mecánicas |

| Cómo se modifica | Con almidón o agua | Con modificadores específicos como COMPACK GLUE |

| Limitaciones | Baja con el tiempo y el cizallado | Mantiene estabilidad si se optimiza correctamente |

| Aplicación | Control general del fluido | Optimización de la transferencia y anclaje |

Entender la diferencia entre viscosidad y reología es esencial para ajustar la cola más allá del «se ve bien» y llevar el rendimiento de la corrugadora al siguiente nivel.

5.-Estudio de curvado del cartón.

En este estudio de curvado hemos valorado y evaluado los parámetros que intervienen en el proceso de curvado (temperatura, humedad %, encogimiento, acondicionamiento).

Tras muchos ensayos y seguimientos, hemos llegado a una conclusión importante.

La Temperatura de los papeles cubierta, tanto interior como exterior no varía durante el proceso de curvado cuando existe una bajada de velocidad, o una parada de línea.

Recordemos, que durante un cambio de fase (de agua a vapor) la temperatura permanece constante. Nuestros datos confirman esta premisa.

¿Qué sucede entonces?

1.- Efectivamente, la temperatura durante este proceso no ha cambiado, sin embargo, lo que sí se ha modificado es el porcentaje de humedad de los papeles.

Cada tipo de papel se acondiciona, se equilibra y se estabiliza a una determinada humedad.

Hasta que la humedad de un papel no se equilibre con la humedad relativa ambiental, dicho papel no parará de moverse dimensionalmente (curvado hacia arriba ó abajo).

Cada papel actúa independientemente, se acondiciona independientemente.

2.- Otro factor fundamental es el tipo de papel.

Según como sea la orientación de fibras del papel, habrá más o menos encogimiento y/o curvado.

Un papel con mayor orientación de fibras encoge más que uno que tenga una orientación normal o poco orientado.

Según bibliografía, para que el cartón no se mueva dimensionalmente, en su fabricación, los papeles cubierta deben fabricarse a la misma humedad a la que luego se acondicionan.

Por ejemplo, un papel blanco se equilibra a una humedad más baja que un papel crudo. Según ensayos de laboratorio, la humedad de equilibrio de un blanco (dato medio KB/TB/BB) es del 6,5 %, mientras de la de un crudo (dato medio KL/TL/Bico) es del 7,5 %. (Condiciones ambientales controladas 23ºC /50 % HR).

Entonces, para que un papel blanco no se mueva dimensionalmente, debe fabricarse, en el momento del pegado (entre doble encoladora y mesa caliente) a una humedad del 6,5 %. De la misma manera, el papel crudo debería fabricarse al 7,5 %. (ambiente 23º / 50 %HR. si las condiciones varían, la humedad de acondicionamiento también).

Casos :

Estudiamos los casos de más o menos humedad de fabricación con respecto a la de equilibrio, tanto en la cubierta superior-simple cara, como en la inferior, en el momento del pegado, entre doble encoladora y entrada a mesa caliente.

>H% : Papel con mayor humedad que la de equilibrio.

<H% : Papel con menor humedad que la de equilibrio.

=H% : Papel con igual humedad que la de equilibrio.

1.-

> H%

= H%

CURVADO HACIA ARRIBA

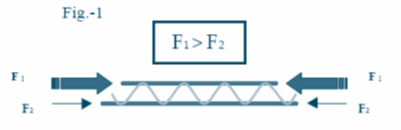

Cuando la plancha se curva hacia arriba, quiere decir que la cubierta de la simple cara se ha encogido más que la cubierta exterior (figura. – 1, Encogimiento 1 > Encogimiento 2), o sea, porcentualmente, la cubierta de la simple cara ha perdido más agua que la cubierta exterior originando curvado hacia arriba.

La cubierta simple cara tenía más humedad que la de su equilibrio con el ambiente.

2.-

= H%

> H%

CURVADO HACIA ABAJO

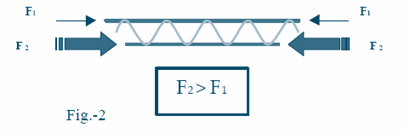

Cuando la plancha se curva hacia abajo, quiere decir que cubierta exterior se ha encogido más que la cubierta – simple cara (figura.- 2, Encogimiento 2 > Encogimiento 1), o sea, porcentualmente, la cubierta exterior ha perdido más agua que la cubierta simple cara originando curvado hacia abajo.

La cubierta exterior tenía más humedad que la de su equilibrio con el ambiente.

La cubierta exterior seguirá “moviéndose” hasta que su humedad se equilibre con la humedad ambiental. En ese momento, el papel se estabilizará.

Es necesario aplicar el calor adecuado al papel exterior y quitar el calor necesario en el simple cara garantizando siempre un pegado correcto.

3.-

> H%

>H%

El resultado final de la plancha dependerá de que papel pierda más agua hasta llegar a su humedad de equilibrio ambiental. Si pierde más agua el superior, el abarquillado será para arriba. Si es el inferior el que pierde más agua, el abarquillado será para abajo.

4.-

=H%

CARTON PLANO

=H%

5.-

<H%

=H%

El papel inferior no se moverá, ya que ha alcanzado la humedad de equilibrio. La cubierta superior tenderá a coger humedad para equilibrarse. Se expandirá, con lo cual obtendremos un CURVADO HACIA ABAJO.

6.-

=H%

<H%

El papel superior no se moverá, ya que ha alcanzado la humedad de equilibrio. La cubierta inferior tenderá a coger humedad para equilibrarse. Se expandirá, con lo cual obtendremos un CURVADO HACIA ARRIBA.

7.-

<H%

<H%

El resultado final de la plancha dependerá de que papel absorba más agua hasta llegar a su humedad de equilibrio ambiental. Si coge más agua el superior, el abarquillado será para abajo. Si es el inferior él que coge más agua, el abarquillado será para arriba.

8.- ¿Por qué SIEMPRE se curva el cartón hacia arriba cuando recibe más calor el papel cubierta exterior al bajar la velocidad de la mesa

De nuevo, es un desequilibrio de humedades.

El bloque simple cara, con los papeles y las líneas de cola, lleva porcentualmente más humedad que el papel exterior.

Cuando en una parada o bajada de velocidad el cartón recibe un exceso de calor en la mesa caliente, pierde humedad y se encogerá más la zona que lleve más humedad inicialmente, o sea, se curva hacia arriba.

Por otra parte, ante dicha bajada de velocidad, al secarse más el papel de abajo, éste al acondicionarse cogerá más humedad y por tanto se dilatará.

¿Por qué se genera el post- curvado?

Cada tipo de papel se acondiciona, se equilibra y se estabiliza a una determinada humedad.

Cada tipo de papel se encoge más o menos dependiendo de su orientación de fibras.

El post – curvado se hace más agresivo cuando las condiciones ambientales son más extremas, o sea, baja humedad ambiental (invierno, < 50 % Humedad relativa).

El punto más claro es la diferencia entre los papeles blancos y los crudos.

Por su composición, los papeles blancos (Estucados, KB, TB, BB), tienden a equilibrarse a una humedad más baja que los crudos, o sea, una calidad de cartón con papel blanco exterior siempre va a tender a curvarse hacia abajo, ya que al equilibrarse a una humedad más baja, siempre se encogerá más que su papel homólogo en crudo.

En este caso, una manera adecuada de conseguir una correcta planimetría sería trabajar en el grupo de ondular con un papel crudo con una naturaleza / comportamiento similar al del papel blanco.

Se adjuntan a continuación tablas de temperatura de trabajo, tabla humedad de fabricación, tabla equivalencia temperatura – presión, tabla gradiente vértice mesa caliente y tabla de presiones mesa caliente recomendadas. Con esta información pretendemos ayudar a cumplir los requisitos indicados anteriormente.

TEMPERATURAS DE TRABAJO MAXIMAS PERMITIDAS

Grupo simples caras

PAPEL CUBIERTA

SAIKRAFT / KRAFT / TEST

INTERLINER / EXTERLINER

SAICA MÉDIUM

GRAMAJES SUPERIORES A 170 gr/m2

85-90ºC

85-90ºC

75-80ºC

85-90ºC

PAPEL TRIPA

SEMIQUÍMICO

HIDROSAICA 115 / 130 / 150 gr/m2

HIDROSAICA 175 / 200 gr/m2

SAICA MEDIUM (Gramajes bajos)

SAICA MEDIUM (Gramajes altos)

85-95ºC

85-95ºC

85-95ºC

85-90ºC

85-90ºC

Nota: Las tablas de temperatura son orientativas y se pueden aplicar a papeles similares de otros proveedores de papel.

TEMPERATURAS DE TRABAJO MAXIMAS PERMITIDAS

Entrada mesa caliente

PAPEL CUBIERTA

BLANCO LINER SAICA

TEST BLANCO SAICA

SAIKRAFT BLANCO

SAIKRAFT CRUDO

KRAFT

ESTUCADO

INTERLINER

EXTERLINER

70-80ºC

70-80ºC

70-80ºC

75-80ºC

75-80ºC

65-75ºC

70-80ºC

70-80ºC

TABLAS COMPARATIVAS TEMPERATURA-PRESIÓN

| Temperatura | Presión bar | Temperatura | Presión bar |

|---|---|---|---|

| 110,8 | 0,5 | 174,5 | 8 |

| 119,6 | 1 | 179,1 | 9 |

| 132,9 | 2 | 183,2 | 10 |

| 142,9 | 3 | 187,1 | 11 |

| 151,1 | 4 | 190,7 | 12 |

| 158,1 | 5 | 194,2 | 13 |

| 164,2 | 6 | 197,4 | 14 |

| 169,5 | 7 | 201,2 | 15 |

¡Nos vemos en septiembre!

Con este extra de verano hemos querido proponerle una lectura rápida y amena para no “desconectarte del todo” de tu fábrica.

Este blog técnico reducido, le acompañara con ideas prácticas, rigor científico y un lenguaje tan fácil que podría leerlo entre siesta y siesta.

No hemos pretendido celebrar una clase magistral, únicamente hemos querido ofrecerle unas pinceladas técnicas a modo de entretenimiento estival para recordarles que NEWTEC Grupo ING es su aliado técnico en todos los procesos del Converting

NEWTEC Grupo ING, su socio técnico en OCL (Onduladora, Converting y Logística).

En el dinámico mundo de la industria del cartón ondulado, contar con un aliado técnico confiable es fundamental. En NEWTEC Grupo ING, nos posicionamos como tu partner estratégico, ofreciendo soluciones químicas adaptadas a cada etapa del ciclo de tu producción, tanto en la fabricación del cartón como en la fabricación e impresión flexográfica de su envase. Nuestro objetivo es acompañarle en cada paso del camino hacia la excelencia.

Si tiene preguntas o deseas profundizar en nuestros servicios, le invitamos a contactar con nosotros. Uno de nuestros expertos EN CADA AREA -O-C-L- estará encantado de asistirle y proporcionarle la información que necesite.

Nuestro compromiso va más allá de ofrecer química; buscamos ser parte de su crecimiento y ayudarle a alcanzar sus metas. La innovación y la especialización son clave en nuestra propuesta, y estamos aquí para facilitarle los procesos logísticos y de conversión que su negocio requiere.

Juntos podemos impulsar el desarrollo de la industria del cartón ondulado.